我们发现,在植物油压榨行业,温度控制系统起着至关重要的作用。它直接影响出油率、油品质量和设备稳定性。例如,精度为±1℃的精确温度控制比精度为±5℃的温度控制可使油品澄清度提高23%。不同的气候区域,例如东南亚炎热潮湿的热带地区和中东干燥炎热的沙漠地区,对温度控制提出了独特的挑战。

在东南亚等热带地区,高湿度和高温会导致原材料吸湿等问题,从而影响预热过程。相比之下,中东干燥炎热的气候则可能导致设备过热,加速设备磨损。这些环境差异需要采取不同的温度控制策略。

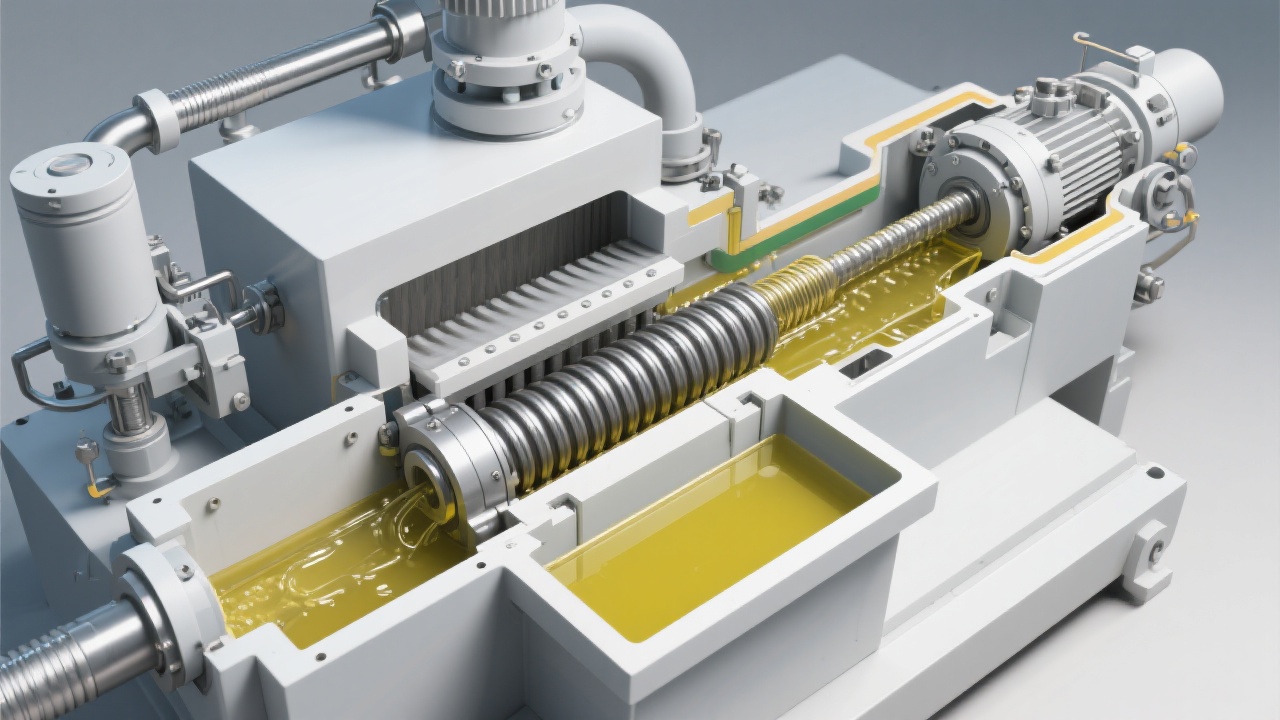

常用的温度控制模式之一是分段加热。我们发现,这种模式对蛋白质变性和油脂中风味物质的保留有显著影响。在压榨过程的不同阶段精确控制温度,可以有效使原料中的蛋白质变性,有利于油脂的提取。同时,也有助于保留油脂中的天然风味物质,从而提升产品的整体品质。

例如,在压榨过程的初始阶段,会保持相对较低的温度以保留风味物质。随着压榨过程的进行,温度会逐渐升高,以促进蛋白质变性并提高出油率。这种模式需要精心设计的温度控制系统来确保温度调节的精确性。

水分含量是影响榨油过程中温度控制的另一个关键因素。我们发现,当原料水分含量高于8%时,需要提高预热温度。这是因为较高的水分含量会减缓加热过程,降低榨油效率。

通过提高预热温度,可以有效降低原料的水分含量,提高其流动性,从而提高出油率。另一方面,当原料水分含量较低时,可以采用较低的预热温度,以避免过热和原料损伤。

温度控制系统运行过程中可能会出现各种报警代码。我们总结了一些典型的报警代码及其对应的现场处理程序。例如,当温度波动超过±3℃时,需要检查加热盘管的密封性。这是因为密封不良的加热盘管会导致热量损失和温度控制不稳定。

| 报警代码 | 可能原因 | 处理程序 |

|---|---|---|

| 代码 1 | 温度波动 > ±3℃ | 检查加热线圈的密封情况 |

| 代码 2 | 传感器读数异常 | 校准或更换传感器 |

我们发现,日常维护对于温度控制系统的长期稳定性至关重要。定期清洁设备、检查传感器以及校准温度控制系统可以有效预防潜在问题,延长设备的使用寿命。

例如,定期清洁加热元件可以防止灰尘和碎屑积聚,从而影响加热效率。检查传感器可以确保温度测量的准确性,校准温度控制系统可以保持温度调节的稳定性。

为了帮助您优化生产效率并延长设备使用寿命,我们准备了一份宝贵的资源。点击此处下载温度控制设置自检清单PDF文件。