压榨温度是影响食用油品质的关键因素。酸值和过氧化值等理化指标直接受压榨过程中温度的影响。例如,当压榨温度过高时,油脂的酸值往往会升高,这表明油脂的氧化和水解程度更高。一项研究表明,温度每升高10℃(高于最佳范围),油脂的酸值就会升高约0.1-0.2 mg KOH/g。同样,反映油脂氧化程度的过氧化值也会随着温度的升高而显著升高。优质食用油的理想过氧化值范围通常低于10 meq/kg,温度控制不当很容易使其超过此标准。

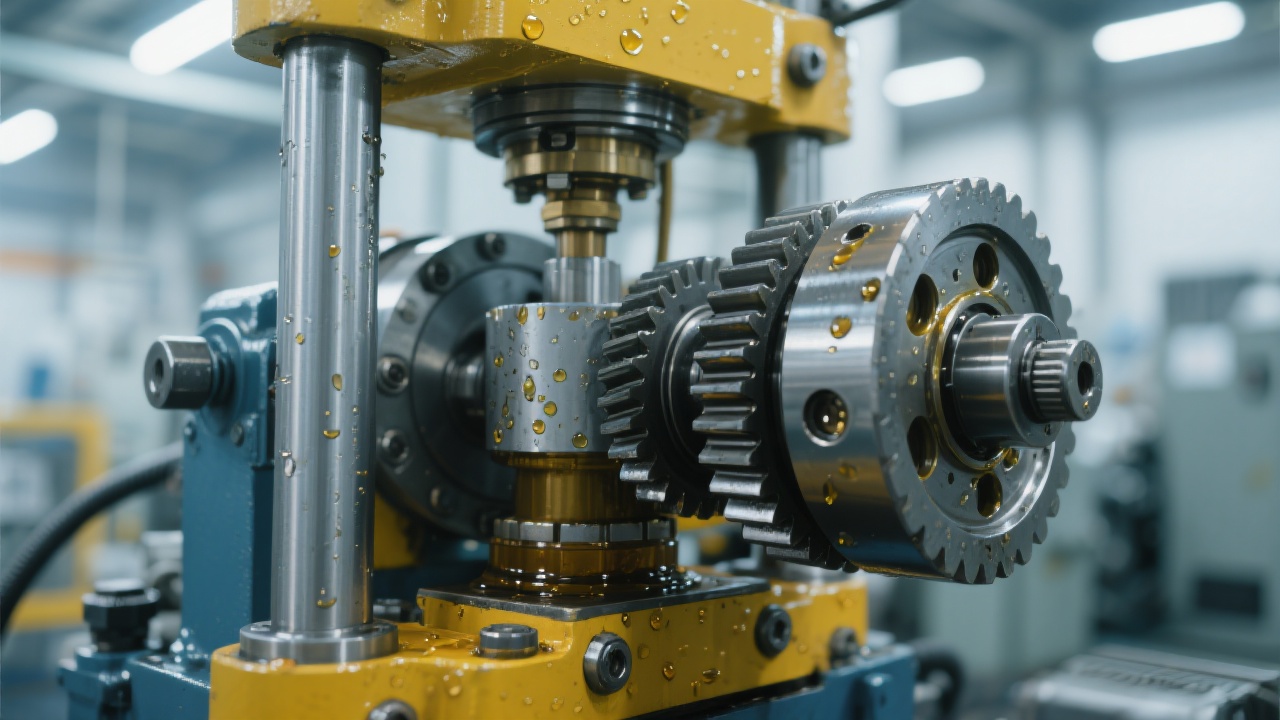

中小型螺旋榨油机配备了先进的温度控制系统。这些系统具有多项技术优势。首先,它们能够实现精确的温度控制,误差范围通常很小,一般在±2℃以内。这种高精度控制确保榨油过程在最适宜的温度条件下进行。其次,现代温度控制系统高度自动化,能够根据设定的参数实时调节温度,从而减少人工干预,提高生产效率。

这些温度控制系统的实现主要依赖于传感器和加热元件。传感器持续监测压机腔内的温度,并将数据传输至控制单元。控制单元随后调节加热元件的功率,以将温度维持在设定的范围内。例如,在一些先进型号中,采用红外传感器来更精确地测量温度,并采用电磁加热元件来实现快速均匀的加热。

不同的油脂原料,例如花生、大豆和菜籽,适宜的压榨温度范围各不相同。以下是对比表格:

| 石油原料 | 适宜的压制温度范围(摄氏度) |

|---|---|

| 花生 | 110 - 120 |

| 大豆 | 90-100 |

| 油菜籽 | 100 - 110 |

在螺旋榨油机中,预热功能对于提高物料流动性和油脂提取效率至关重要。原料预热后,物料中油脂的黏度降低,使油脂在压榨过程中更容易流出。例如,将花生预热至适宜温度,与未预热的花生相比,可使油脂提取效率提高约3%~5%。此外,预热还有助于破坏原料的细胞结构,进一步促进油脂的释放。

温度控制方面常见的误操作有两种。一是温度设置过高,会导致原料烧焦并产生焦糊味,这不仅影响油脂的风味,还会降低油脂的营养价值。二是温度设置过低,会导致物料流动性差,油脂提取率低。在某些情况下,油脂可能无法完全提取,造成原料浪费。

为了实现节能增效,中小榨油厂应根据原料特性匹配设备参数。例如,对于花生等含油量高的原料,可以设置较高的预热温度和相对较低的压榨速度,以确保充分出油;而对于大豆等含油量较低的原料,则可以采用适中的预热温度和较快的压榨速度,以提高生产效率。

总之,对于中小规模榨油厂而言,了解压榨温度与油品质量之间的关系,以及中小型螺旋榨油机的技术特点至关重要。 了解我们的中小型螺旋榨油机解决方案,让每一滴油都更加纯净。